“ในกระบวนการ Zero Wastewater Discharge ซึ่งทำให้ไม่มีน้ำสักหยด ที่ผ่านกระบวนการบำบัดตามมาตรฐานปกติปล่อยออกไปตามลำคลองสาธารณะ เพราะน้ำทั้งหมดถูกดูดกลับเข้าไปในระบบการกรอง เพื่อให้ได้น้ำ UF และRO”

นับตั้งแต่วันที่ 1 กันยายน 2566 เป็นต้นมา คลองเล็กๆติดกับโรงงานไทยยูเนี่ยน กรุ๊ป จำกัด (มหาชน) ซึ่งตั้งอยู่ที่อ.เมือง มหาชัย จ.สมุทรสาคร โดยโรงงานแห่งนี้มีขนาดใหญ่ ครอบคลุมพื้นที่ 155,000 ตารางเมตร ไม่มีน้ำที่ผ่านการบำบัดจากโรงงานไทยยูเนี่ยน ที่ผลิตปลากระป๋องจำนวนมาก ไหลผ่านออกมาให้เห็น นั่นก็เพราะ บริษัท ฯมีการบริหารจัดการน้ำที่เป็นวัตถุดิบสำคัญในการผลิตปลากระป๋อง ให้หมุนเวียนกลับไปใช้ใหม่ ซึ่งทำให้น้ำจำนวนมากวันละหลายพันคิว ที่ผ่านการบำบัดและเคยทิ้งออกสู่ลำคลองสาธารณะกลายเป็นศูนย์ หรือที่เรียกว่า (Zero Wastewater Discharge) หรือไม่มีน้ำสักหยด ที่ไหลทิ้งออกไปนอกโรงงาน ทำให้โรงงานไทยยูเนี่ยน แห่งนี้ กลายเป็นโรงงานแห่งแรกของโลกที่สามารถนำน้ำทิ้งจากการผลิตมาหมุนเวียน กลับมาใช้ใหม่ได้อย่างสมบูรณ์

โดยโรงงานไทยยูเนี่ยนแห่งนี้มีขนาดใหญ่ ครอบคลุมพื้นที่ 155,000 ตารางเมตร และเป็นเวลานานกว่า 30ปีที่โรงงาน ใช้น้ำไม่ต่ำกว่า 7 พันคิว/วัน เพราะน้ำเป็นวัตถุดิบสำคัญในการผลิตปลากระป๋อง เกือบทุกขั้นตอนของการผลิตมีน้ำเข้ามาเกี่ยวข้อง นับตั้งแต่การละลายปลาที่แช่แข็ง การทำความสะอาดปลา การทำความสะอาดพื้นที่ต่างๆในโรงงาน การใช้น้ำเพื่อนึ่งปลา นอกจากนี้ ยังมีการใช่้ในระบบหล่อเย็นของห้องเย็น ทำให้ไทยยูเนี่ยน เคยเป็นแชมป์ผู้ใช้น้ำดีเด่นของการประปาส่วนภูมิภาค ติดต่อกันมาเป็นเวลาหลายสิบปี ในปัจจุบันต้องเสียแชมป์ไป นับตั้งแต่มีระบบการบริหารจัดการน้ำแบบ Zero Wastewater Discharge ทำให้ใช้น้ำน้อยลง เหลือการใช้น้ำประปาเพียง 3,000-4,000 คิว/วัน สามารถลดค่าใช้จ่ายค่าน้ำประปาได้ถึงปีละ27.8ล้านบาท

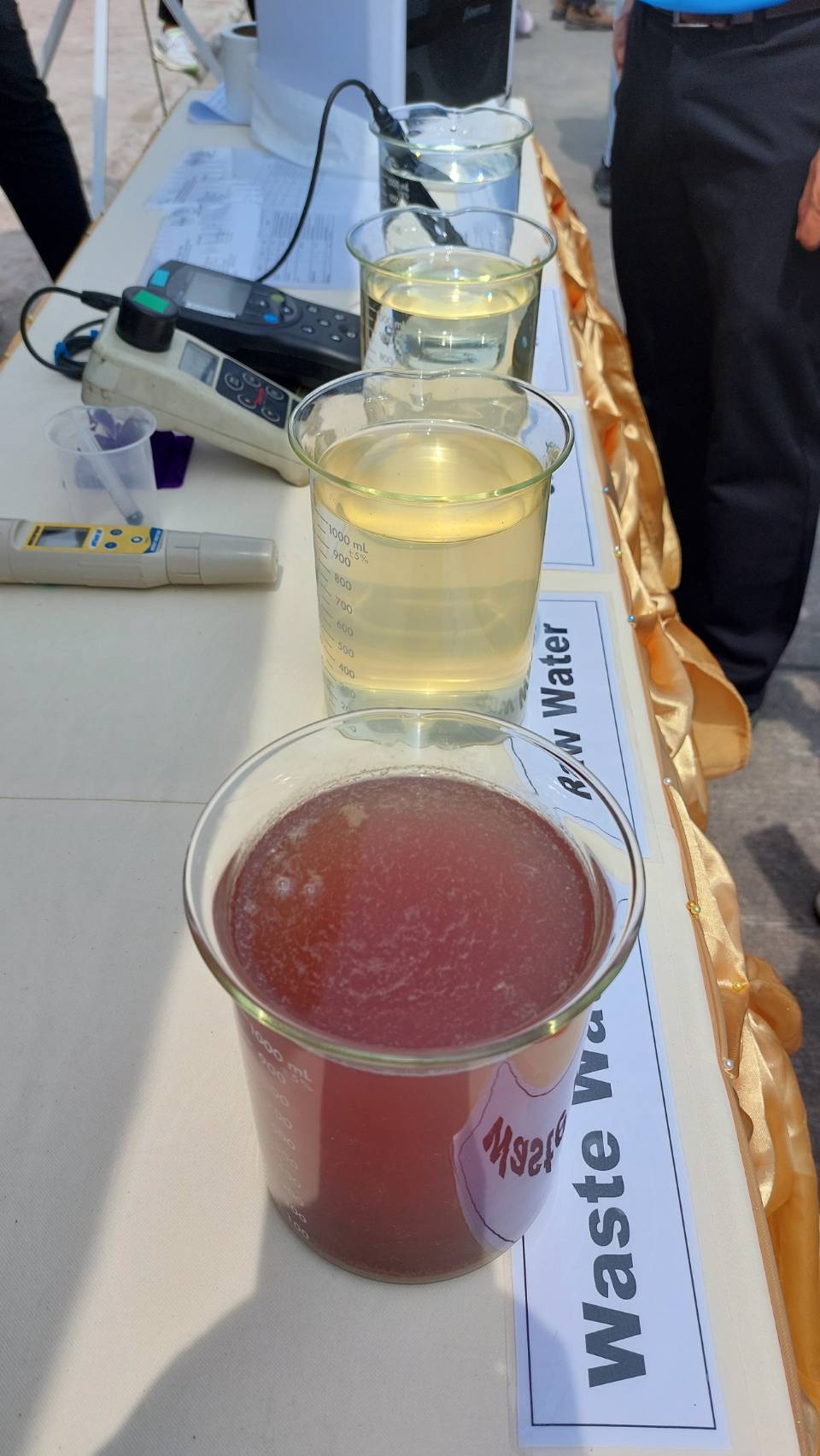

ที่ผ่านมาบริษัท พยายามคิดหาทางบริหารจัดการน้ำที่ใช้แล้วจากโรงงาน เพราะประสบปัญหาบ่อดินที่กักเก็บ ต่อมามีการทำบ่อคอนกรีต แต่ก็ยังไม่ตอบโจทย์ปัญหาน้ำทิ้งจำนวนมาก และเริ่มคิดถึงการนำน้ำทิ้งกลับมาใช้ใหม่ โดยเริ่มลงมือตั้งแต่ปี 2555 เป้าหมายคือ การทำให้น้ำทิ้งกลายเป็นน้ำ UF หรือ น้ำที่ผ่านระบบการกรองแบบ Ultra Filtration สามารถกำจัดแบคทีเรีย และไวรัสได้ โดยจ้างบริษัทภายนอกให้มาออกแบบระบบ แต่ก็ยังไม่ประสบความสำเร็จ เพราะการกรองวิธีนี้ไม่สามารถกรองน้ำใช้จากโรงงานปลาที่มีทั้งเลือดและไขมัน ให้น้ำกลับมามีคุณภาพที่ดีขึ้นกว่าเดิมได้เต็มที่ แต่บริษัทไม่ยอมแพ้ กลับมาศึกษาหาวิธีใหม่อีก ใช้วิธีการกรองแบบ out side in จนประสบความสำเร็จในปี 2558 ได้น้ำUF เฟส 1 แต่ก็ยังพบว่ายังไม่เป็นที่พอใจ ในปี2562 จึงได้น้ำ UF เฟส 2 ที่ทดแทนการใช้น้ำประปาได้บางส่วน

แต่แม้จะได้น้ำUF ในเฟส 2 แต่ก็ยังไม่ถือว่าบรรลุวัตถุประสงค์ที่สมบูรณ์ เพราะโรงงานตั้งเป้าว่าต้องผลิตน้ำROให้ได้ แต่ยังติดปัญหาน้ำมีเลือดปลาและไขมันมากเกินไป จึงเป็นที่มาของการพัฒนาอีกขั้น ที่สามารถแยกเลือดปลาและน้ำนึ่งปลา จนสามารถลดไขมันและเลือดปลาที่ปะปนในน้ำทิ้งได้ นำมาสู่การนำไดัน้ำ RO (Reverse Osmosis)ที่ผ่านกระบวนการกรองน้ำผ่านเยื่อขนาดเล็กมาก 0.0001 ไมครอน น้ำที่มีคุณภาพสูงนี้เป็นน้ำที่เรียกว่า UFRO

ต่อมาในปี2564 บริษัทฯได้นำระบบ TPM (Total Productive Maintenance) มาบริหารจัดการ เพื่อข่วยลดน้ำต้นทุนน้ำประปา โดยแต่ละแผนกการผลิต จะมีการควบคุมลดการใช้น้ำประปาลง และหาวิธีการอื่นมาทดแทนการใช้น้ำ ตลอดจน ปรับเปลี่ยนวิธีการใช้น้ำเพื่อประหยัดน้ำ เช่น จากเดิมการล้างปลาที่ต้องใช้น้ำฉีดล้าง ก็เปลี่ยนมาใช้ผ้าซับเช็ดแทน เป็นต้น ผลลัพธ์ที่ได้คือ ลดการใช้น้ำจาก 7,000คิว/วัน เหลือราว4,000 คิว/วัน

โดยการลดปริมาณการใช้น้ำให้เหลือ 4,000 คิว/วัน ได้ผ่านการคำนวณแล้วว่า จะได้ปริมาณน้ำหมุนเวียนกลับไปใช้ใหม่ทั้งที่เป็นน้ำUF และน้ำRO ที่เพียงพอกับความต้องการของโรงงานในแต่ละวัน ไม่มีส่วนเกินความต้องการซึ่งจะกลายเป็นต้นทุนที่ไม่คุ้มค่า เพราะในกระบวนการผลิต จะมีต้นทุนการทำน้ำUFคิวละ 8 บาท และทำน้ำRO คิวละ 7บาท เฉลี่ยแล้วน้ำที่นำมาหมุนเวียนใช้ใหม่ จะมีราคาถูกกว่าน้ำประปา ในอัตรา 11 บาท/คิว โดยน้ำประปามีราคา 23บาท/คิว

ในกระบวนการ Zero Wastewater Discharge ซึ่งทำให้ไม่มีน้ำสักหยด ที่ผ่านกระบวนการบำบัดตามมาตรฐานปกติปล่อยออกไปตามลำคลองสาธารณะ เพราะน้ำทั้งหมดถูกดูดกลับเข้าไปในระบบการกรอง เพื่อให้ได้น้ำ UF โดยน้ำที่ผ่านการกรองจะได้เป็นน้ำ UFประมาณ 1,200 คิว/วัน ส่วนน้ำ UF ที่นำมาผ่านกระบวนการ RO อีกรอบจะได้น้ำ UF RO ประมาณ500 คิว/วัน ซึ่งน้ำ RO ที่ได้นี้ เป็นน้ำสะอาดคุณภาพเทียบเท่าน้ำประปา น้ำส่วนนี้จะถูกนำไปใช้นึ่งปลา เป็นหลัก

แต่กว่าจะมีการนำน้ำกลับมาหมุนเวียนใช้และการปล่อยน้ำทิ้งเป็นศูนย์ได้อย่างสมบูรณ์ และมีการใช้น้ำUFRO ในการผลิต ที่เริ่มตั้งแต่วันที่ 1 กันยายน 2566 ย้อนไปเมื่อ 5ปีก่อน ในความพยายามของไทยยูเนียน ฯ ที่จะฟันฝ่าอุปสรรคของการรีไซเคิลน้ำนี้ ส่วนหนึ่งของความสำเร็จของโครงการยังมาจากการสนับสนุนของ หน่วยบริหารจัดการทุนด้านการเพิ่มความสามารถในการแข่งขันของประเทศ (บพข.)

สุทธิเดช อมรเกษมวงศ์ กรรมการผู้จัดการกลุ่มธุรกิจปลา บริษัท ไทยยูเนี่ยน กรุ๊ป จำกัด (มหาชน) กล่าวว่า ขอขอบคุณบพข. ที่ให้ที่เห็นความสำคัญและให้การสนับสนุนทุนตั้งต้นวิจัยและพัฒนาแก่ไทยยูเนี่ยนเพื่อนำมาต่อยอดนวัตกรรมเพื่อสิ่งแวดล้อมอย่างยั่งยืนครั้งสำคัญนี้ได้สำเร็จโดยโครงการนี้ใช้เม็ดเงินลงทุนวิจัยและพัฒนารวม 12 ล้านบาท แบ่งเป็นเงินทุนตั้งต้นจาก บพข. 3.6 ล้านบาท และ ไทยยูเนี่ยน 8.4 ล้านบาทโครงการนี้เป็นส่วนหนึ่งของกลยุทธ์ความยั่งยืน SeaChange® 2030หนึ่งในพันธกิจหลักคือการมุ่งสร้างกระบวนการผลิตที่เป็นเลิศด้วยการปรับปรุงระบบภายในโรงงานเพื่อลดการปล่อยน้ำทิ้งเป็นศูนย์ลดของเสียฝังกลบเป็นศูนย์ และลดการสูญเสียอาหารเป็นศูนย์ ณโรงงานหลักของไทยยูเนี่ยน 5 แห่ง ให้สำเร็จ 100 เปอร์เซ็นต์ ภายในปี 2573

“การนำน้ำกลับมาใช้ใหม่ หรือเทคนิคการทำ UFRO ไม่ใช่ของใหม่ มีมา 20ปีแล้ว แต่เคยมีผู้ประกอบการหลายรายที่ผมรู้จักพยายามทำแบบนี้ แต่ไม่ประสบความสำเร็จ ปัญหาอยู่ที่การทำของเขาเป็นการให้ผู้รับเหมาเข้ามาดำเนินการ ทำให้ราคาน้ำสูงกว่าน้ำประปา ขณะที่ เราดำเนินการเองทั้งหมด หัวใจหลักอยู่ที่ความพยายามลดใช้น้ำประปาต้นทาง ที่เป็นความร่วมมือและความพยายามอย่างหนักของพนักงานแต่ละแผนก นับเป็นการนำระบบ TPM มาใช้เต็มที่ มีการประชุมติวพนักงานทุกสัปดาห์ ผู้บริหารเองก็เข้ามาผลักดันดูแลมอนิเตอร์ นำข้อมูลการใช้น้ำมาวิเคราะห์ ตรงไหนยังเป็นจุดอ่อนก็จะเข้าไปหาสาเหตุและแก้ไข เพราะหัวใจหลักของความสำเร็จจริงๆแล้ว อยู่ที่เมื่อเราทำแล้วสามารถลดต้นทุนค่าน้ำได้ต่ำกว่าค่าน้ำประปา เราสามารถทำให้ค่าน้ำถูกกว่าน้ำปรเะปาถึง 40% หากทำแล้วต้นทุนยังสูงกว่าก็ไปต่อไมได้ ซึ่งโครงการนี้เราสามารถประหยัดค่าน้ำไปได้ถึงปีละ 27.8 ล้านบาท”สุทธิเดชกล่าว

ศ. ดร.ธงชัย สุวรรณสิชณน์ ผู้อำนวยการ บพข. กล่าวว่าโครงการนี้เป็นการให้ทุนผ่านแผนงานเศรษฐกิจหมุนเวียน (CE) บพข.ซึ่งมุ่งเน้นการขับเคลื่อนประเทศไทยให้สามารถสร้างมูลค่าเพิ่มจากเศรษฐกิจหมุนเวียนและเศรษฐกิจคาร์บอนต่ำที่เติบโตขึ้นจากการใช้นวัตกรรมการผลิตที่สะอาด ลดการใช้ทรัพยากร เพิ่มการหมุนเวียนวัสดุและเพิ่มคุณค่าการใช้ทรัพยากรให้เกิดประโยชน์สูงสุด โครงการนี้เป็นตัวอย่างของการนำนวัตกรรมไปสู่การใช้ประโยชน์ได้เป็นอย่างดี อีกทั้งยังเป็นตัวอย่างที่ดีของรูปแบบการถ่ายทอดเทคโนโลยีภายในประเทศให้ผู้ประกอบการทุกระดับ

“แม้ไทยยูเนี่ยน จะมีรวย มีรายได้มาก แต่เราก็พร้อมให้การสนับสนุน เรื่องการศึกษาวิจัย เพื่อให้โครงการสำเร็จ แต่มีเงื่อนไขหนึ่งในความร่วมมือนี้ก็คือ เราขอให้เชาเป็น“ศูนย์เรียนรู้ระบบการบำบัดน้ำเพื่อการหมุนเวียนน้ำทิ้งนำกลับมาใช้ประโยชน์การทิ้งน้ำเป็นศูนย์” ซึ่งเขาตอบตกลง โดยศูนย์การเรียนรู้นี้กำลังจะเปิดให้บริการจะช่วยการพัฒนาศักยภาพผู้ประกอบการในอุตสาหกรรมที่เกี่ยวข้องตรงตามเจตนารมณ์และภารกิจของ บพข.ในการขับเคลื่อนให้เกิดการพัฒนาเทคโนโลยีและนวัตกรรมรวมถึงสร้างความร่วมมือและร่วมลงทุนในการวิจัยและนวัตกรรมให้เกิดการใช้ประโยชน์ได้จริงเพื่อเพิ่มขีดความสามารถการแข่งขันของประเทศ”

ผอ.บพข.กล่าวอีกว่า ในปีงบประมาณ 2567 นี้ บพข.มีได้มีการจัดสรรเงินทุนเพื่อสนับสนุนงานวิจัยและนวัตกรรมด้านความยั่งยืนไม่ต่ำกว่า 300 ล้านบาท โดยเรามุ่งเน้นไปที่การขับเคลื่อนในแผนงานกลุ่มเศรษฐกิจหมุนเวียนและแผนงานกลุ่มพลังงาน เคมีและวัสดุชีวภาพในการสร้างมูลค่าเพิ่มจากการนําขยะหรือของเสียจากภาคอุตสาหกรรมภายในประเทศมาใประโยชน์เพื่อเป็นวัตถุดิบทดแทนหรือนํามาสร้างเป็นผลิตภัณฑ์ใหม่เพิ่มขึ้น รวมถึงส่งเสริมให้มีการพัฒนาพลังงานทดแทนการผลิตพลังงานสะอาด เพื่อใช้เป็นเชื้อเพลิง และลดการปล่อยก๊าซเรือนกระจกเรามีเป้าหมายในการลดการปล่อย GHG 30 Mt CO2 e , เพิ่ม 3% ของ GDP และลดการใช้ทรัพยากร 1 ใน 3 ภายในปี 2573 และมุ่งสู่เป้าหมาย CarbonNeutrality ของประเทศไทยภายในปี 2593ด้วยการส่งเสริมการพัฒนาองค์ความรู้และนวัตกรรมภายในประเทศ

กว่าจะมาเป็น”ศูนย์การเรียนรู้ระบบการบำบัดน้ำเพื่อการหมุนเวียนน้ำทิ้งนำกลับมาใช้ประโยชน์การทิ้งน้ำเป็นศูนย์” ซึ่งเป็นส่วนหนึ่งของการแสดงออกให้เห็นถึงการให้ความสำคัญในเรืองความยั่งยืน ซึ่งถือว่าไทยยูเนี่ยนทุ่มเท เอาจริงเอาจังมาก ปราชญ์ เกิดไพโรจน์ กรรมการด้านความยั่งยืนของบริษัทไทยยูเนี่ยนฯ บอกว่า นอกเหนือจากการสนับสนุนเรืองการวิจัย เทคโนโลยีและนวัตกรรม จาก อว. บพข และมหาวิทยาลัยมหิดลบริษัท ยังได้นำผลกำไรทั้งหมดของปี2565 มาทุ่มให้กับการทำเรื่องZero Wastewater Discharge การใช้พลังงานหมุนเวียน ที่จะมีสัดส่วนเพิ่มขึ้นเรื่อยๆ เพื่อทดแทนการใช้่พลังงานจากถานหิน หรือการสนับสนุนเพาะเลี้บงกุ้งคาร์บอนด์ต่ำ ที่ได้รับการตอบรับจากตลาดต่างประเทศมาก เพราะบริษัทตั้งเป้าที่จะ NET ZERO ให้ได้่ในปี2030

ข่าวที่เกี่ยวข้อง

'โลกร้อน-โลกเดือด'! กระทบ 'พะยูน' เข้าใกล้จุดสูญพันธุ์

เป็นที่รับรู้กันมานานแล้วว่า พะยูนเป็นสัตว์ทะเลหายาก มีความเสี่ยงใกล้สูญพันธุ์ แต่สถานการณ์ปัจจุบันยิ่งทำให้พะยูน ก้าวข้าม

กลุ่มเยาวชนรักษ์โลก The Youth Fund ผนึก ทช.-เอสซีจี เปิดตัวโครงการใหม่ปกป้องทะเลไทย

กลุ่มเยาวชน The Youth Fund ร่วมกับกรมทรัพยากรทางทะเลและชายฝั่ง และบริษัท เอสซีจี เคมิคอลส์ จำกัด (มหาชน) จัดกิจกรรมเปิดตัวโครงการ Marine Saver Mission สานต่อโครงการ Nets up ตอกย้ำความสำคัญของนวัตกรรมและความยั่งยืนในโครงการด้านสิ่งแวดล้อม

”นฤมล“ โชว์วิสัยทัศน์บนเวที SPIEF ย้ำ ไทยขับเคลื่อนโมเดลเศรษฐกิจชีวภาพ เศรษฐกิจหมุนเวียน และเศรษฐกิจสีเขียวเพื่อการพัฒนาอย่างยั่งยืน

วันนี้ (6 มิถุนายน 2567) เวลา 11.00 น. (เวลาตามท้องถิ่น นครเซนต์ปีเตอร์สเบิร์ก สหพันธรัฐรัสเซีย) นายเศรษฐา ทวีสิน นายกรัฐมนตรี มอบหมายศาสตราจารย์ นฤมล ภิญโญสินวัฒน์ ผู้แทนการค้าไทย เข้าร่วมการประชุม St. Petersburg International